1、目的

此指导书是规定生产制作玻璃钢产品具体操作方法,使玻璃钢车间员工在工作中有章可循。

2、范围

适用于玻璃钢车间方柱、圆柱、水塔、空调、变色龙等美化标准产品的制作。

3、定义

含胶量:指一件玻璃钢产品里含有树脂量与这一件产品的质量比。

浓浆腻子:指用树脂与滑石粉等填料调和成较为稠的浓浆。

积胶:这里指树脂胶不能积累在同一位置。

凝胶:指树脂已经起固化反应,但未完全固化,用手指触摸会觉得其有些软。

凝固:指树脂已经固化反应及硬化了。

4、资历和培训

4.1本流程中涉及的操作人员需要岗前培训,需了解玻璃钢方面基础知识

5、引用文件

《制作检验指导书》《玻璃钢安全防护》

6、职责

6.1 本作业指导书由玻璃钢车间负责

6.2 车间生产管理及操作人员负责本作业指导书的实施。

7、流程图

模具、材料准备 涂刷胶衣 纤维制作 加强筋放置 铲边合模 脱模

8、工作流程规定

车间管理员根据《生产计划》安排生产。

8.1 安全生产

A.促进剂与固化剂不能同时混合于树脂中,须先将促进剂加入树脂中,再加入固化剂。

B.如室温有28℃以上,固化剂桶需放置在有水的水池或容器中,水不要满出固化剂桶的1/3.

C.操作前须穿好工作服工作鞋,带好防护手套,佩带好防尘口罩,帽子,围裙等.

8.2 模具材料准备

8.2.1模具准备

A.领出生产所需模具,核对模具型号无误并确认模具完好无缺陷,才可投入使用.

B.根据生产计划填写《领料单》,由各组长领出所需原辅材料和工具,并确认材料是否合格,如化工材料批次有所不同,必需做好测试,并记录数值,合格后放置在便于操作的位置.

C.检查清理模具内部和边缘,如模具边缘由于上次生产所遗留的树脂或胶衣等杂物时,应用铲刀清理干净,然后用毛刷 吹尘枪或干净毛巾将模具内部的积层、微粒、油迹等杂物清理干净后备用.

D.用干净毛巾或棉布取适量(约5克)8#黄蜡,按螺旋方式擦遍模具边缘.擦拭完后保持5--20分钟左右,使加工使用面的黄蜡充分吸附,然后用干净毛巾擦拭干净。模具一般做30-50件产品才会重新涂擦高效脱模剂及黄腊。

8.2.2材料及工具准备

A. 铲刀 毛刷 吹尘枪 干净毛巾 海绵 8#黄蜡 树脂 玻璃纤维04布 06布 300#短切毡 胶衣 水瓢 固化剂等

B.树脂钴水(促进剂)配制。(1)从220㎏大桶内倒出100㎏树脂于桶内,当室内温度为25℃--30℃、湿度为65%--80%时,树脂与促进剂的比例为1.2:100. 在超出湿温度范围可适量调整。材料必需用电子称和量杯准确称量。(2)用搅拌机搅拌均匀(约十分钟),并静置30分钟待用。

C.树脂浓浆(腻子)的配制。树脂、滑石粉、二氧化硅质量比为100:150:5。

8.3 涂刷胶衣

A.在模具面涂刷第一层胶衣,涂刷的胶衣在模具面上厚薄要均匀,覆盖模具使用面的每一个角落.不可积胶,厚度为0.3毫米左右,胶衣面不能有其它杂物。涂刷完成后待自然固化或用30—40℃温度烤干. 凝胶时间在20-30分钟为宜,25聂氏度钴水比例为1%,固化剂比例为1.2%.(以下涉及到胶衣固化剂、促进剂、温度等标准的,均以此项为标准)

B.涂刷第二次胶衣。待第一次胶衣凝胶后手感软而不粘时及时涂刷第二层胶衣,涂刷要均匀,控制好胶衣固化时间,要求同上。

C.对于不喷漆的彩色胶衣面产品注意事项:涂刷胶衣过厚易剥落,沙孔也较多,过薄则失去保护作用,所以应按照标准控制涂刷厚度.并在各加工使用面涂刷均匀,涂刷胶衣时不能有杂物或使用新毛刷涂刷,以免影响产品外观造成杂色,注意使用的毛刷或水瓢必须干净干燥,胶衣树脂加入固化剂后必须搅拌均匀. 彩色胶衣面对胶衣的涂刷要求为:均匀,不漏底,无杂色,无浮色.

8.4 纤维制作顺序:300#毡--04布--06布--加强边--02布

A.待胶衣凝胶后手感软而不粘时, 先检查模具面上胶衣是否全面凝固,能否满足糊制定型要求.

B.先将预先调制好的玻璃纤维腻子加入固化剂搅拌均匀, 用刮板或灰刀将腻子薄薄涂刮于制品凸凹不平、拐角、小翻边、尖角等糊制时易产生气泡的地方,其余平面位置不需要涂刷腻子。

C.用水瓢装好树脂,按比例配制好,搅拌均匀,在方柱、圆柱、空调、水塔等其中的一边模具上有胶衣位置涂刷树脂,用300#纤维毡一层定型,注意树脂涂刷平整均匀,并用辊筒辊压气泡,含胶量为75-80%,控制好树脂的固化速度,不可积胶,300#玻璃纤维毡必需铺覆整个产品面,树脂浸渍时必须完全浸透,从模具一边往另外一边按顺序涂刷树脂,以刚浸透玻纤为准不可堆积,纤维毡应采用搭接方式,搭接重叠位置在30㎜-60㎜之间,待此层固化。在等待固化的时间里,可以用同种方法定型另一边模具,300#毡层树脂固化后必须检查是否有气泡,如有则需要用铲刀将气泡铲掉,用已促进的纤维树脂腻子加放适量的固化剂搅拌均匀,涂刷填实于气泡处,固化后用80#粗砂纸打磨表面的毛刺,使之平整。此道工序需由制作组组长确认气泡是否铲掉,方可进行下一步操作.

D. 04布制作与06布制作同上。该层04布含胶量为550g/㎡, 该层06布层为750g/㎡.纤维布采用搭接方式,搭接重叠位置在30㎜-60㎜之间且必须错开连接,拐角处不允许搭接.

E.增强边位。在产品需要增强的部位铺上06布,加强用的06布尽量用一块整布,特殊需要时,应采用对接的方式,用树脂完全浸润,直至三层.每一层必须用辊筒压实,不能有空泡(06布的对接位置应设在长度方向,在宽度方向上不能设置对接).

F.02布制作。最后一层02布作工件的内表面,使得产品内表面较为平整。

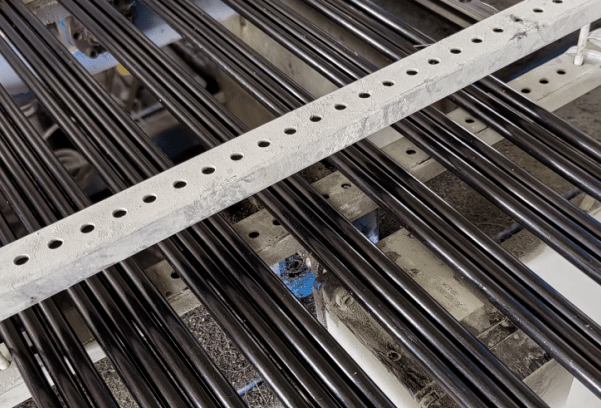

8.5 加强筋制作

A.待产品稍微固化后(约二十分钟),按图纸规格准备好加强筋,按图纸设计要求放置加强筋,加强筋材料为木板或是玻璃钢板材。

B.加强筋必需放置到位,加强筋材料使用整料为宜。

C.涂刷树脂腻子在加强筋正反面上,铺上比加强筋单侧约宽50㎜的300#毡一层,用树脂完全浸润毡层.

D.最后铺上比加强筋略宽的02布一层。

8.6用铲刀铲掉毛边,盖上内反边模具,用螺丝或G字夹锁紧,遂层铺敷300#两层,06布两层,04布和02布各一层.操作同7.4E。

8.7 脱模。脱模前需由质量检查员或组长检查上述动作是否完成及合格,确认合格后方可脱模.

A.产品制作完成后,需要一个小时左右的固化时间,出模太早会导致产品变形。

B.用多个脱模楔子均布插入产品与模具之间,均匀用力(不要单独用力以防损坏模具),并用橡皮锤敲打各个应力集中部位,严禁用硬物敲打模具,使用木锲子或硬度比模具本身小的脱模工具,或尽可能使用压缩空气断续吹气 ,以使模具和产品逐渐分离。

C脱模后的产品必须经过自检,

C.脱模后的产品必须摆放整齐,防止产品变形。

D.把标识纸粘牢于产品背面,标识必须清淅标明制作员填写的产品规格型号、生产日期、制作人姓名等。质量检查员须检验签名. 详见《产品制作检验标准》 ,合格后方可流入下一道工序。